ช่วง 2-3 เดือนนี้ ผมต้องขอโทษจริงๆนะครับ ที่ความถี่ในการอัพเดทสาระความรู้เกี่ยวกับกระจกผมหายจ้อยน้อยลงไปมากเลย… ขอเวลาเคลียร์ภารกิจอีกสักพัก แล้วผมจะกลับมาเขียนบทความอย่างสม่ำเสมอต่อนะครับ

ผมว่าหลายๆท่านน่าจะรู้จักกระจกลามิเนตกันดีอยู่แล้ว แต่บางท่าน อาจยังไม่ทราบว่า กว่าจะมาเป็นกระจกลามิเนตแต่ละแผ่น จะต้องผ่านกระบวนการอะไรมาบ้าง และมีจุดไหนที่เราจะต้องระมัดระวังในการผลิตให้มากๆ เพื่อให้มั่นใจว่ากระจกที่ผลิตออกมาได้มาตรฐาน เป็นกระจกนิรภัยที่ให้ความปลอดภัยได้อย่างแท้จริง… วันนี้ ผมขอนำเสนอ infographic อธิบายกระบวนการผลิตกระจกลามิเนตไว้เป็นข้อมูลนะครับ

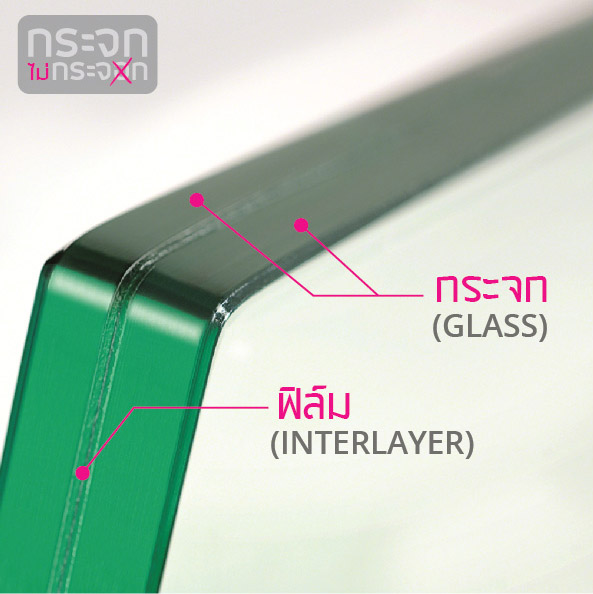

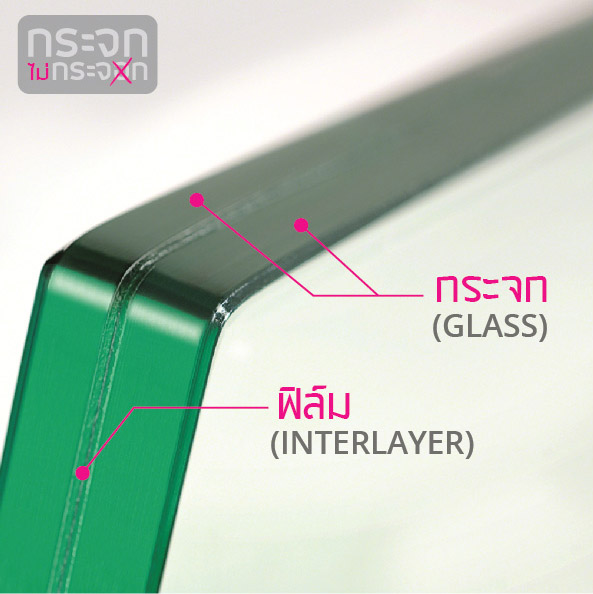

ที่ผมเรียกกระจกลามิเนตว่า ‘กระจกแซนวิช’ ก็เพราะว่า ถ้าเราเปรียบขนมปังสองแผ่นเสมือนว่าเป็นกระจก เจ้า ‘ไส้แซนวิช’ ที่อยู่กลางขนมปังก็เปรียบเหมือนกับฟิล์ม (Interlayer) ที่นำมายึดกระจกลามิเนตเข้าด้วยกัน

ซึ่งเจ้าไส้… เอ๊ย ฟิล์มลามิเนตที่ว่านี้ ที่นิยมแพร่หลายในปัจจุบันจะมีอยู่ 3 ชนิดครับ

1) PVB (polyvinyl butyral) เป็นฟิล์มที่นิยมนำมาใช้ทำกระจกลามิเนตเพื่อความปลอดภัยมากที่สุดในปัจจุบัน เพราะให้การยึดเกาะกับกระจกอย่างดีเยี่ยม มีความใสเป็นเลิศ และยังมีราคาที่ไม่สูงมากนักอีกด้วยครับ

2) SentryGlas ฟิล์มเซ็นทรีกลาส เป็นพัฒนาการอีกขั้นที่พัฒนาต่อยอดมาจากฟิล์ม PVB ที่ดูปองท์คิดค้นขึ้นด้วยสูตร Ionoplast ที่ทำให้ฟิล์มมีความแข็งแรง ทนต่อแรงกระแทก แรงดึง และอุณหภูมิได้สูงกว่า มีความใสและการยึดเกาะกระจกได้ดีเหมือน PVB แถมยังทนต่อความชื้นได้เป็นอย่างดีอีกด้วย

3) EVA (Ethylene-vinyl acetate) เป็นฟิล์มที่มาเติมเต็มความต้องการในการนำฟิล์มมาประกบกระจกเข้ากับวัสดุอื่นที่ไม่ใช่กระจกครับ อย่างเช่นแผงโซล่าเซลล์ ที่แผ่นนอกสุดเป็นกระจก นำมาลามิเนตให้ติดกับแผงรับแสงอาทิตย์ รวมถึงวัสดุอื่นๆ เช่น ผ้า กระดาษ แผ่นโลหะ ฯลฯ แต่ฟิล์มชนิดนี้จะมีลักษณะคล้ายๆกับยาง การยึดเกาะกับกระจกไม่สูงมากนัก จึงไม่นิยมนำมาใช้กับงานอาคารและยานพาหนะที่ต้องการความปลอดภัยมากกว่า

ขั้นตอนการผลิตกระจกลามิเนตที่ผมอธิบายในที่นี้ เป็นการประกบด้วยฟิล์ม PVB และ SentryGlas นะครับ ส่วน EVA จะมีขั้นตอนการผลิตที่แตกต่างไป

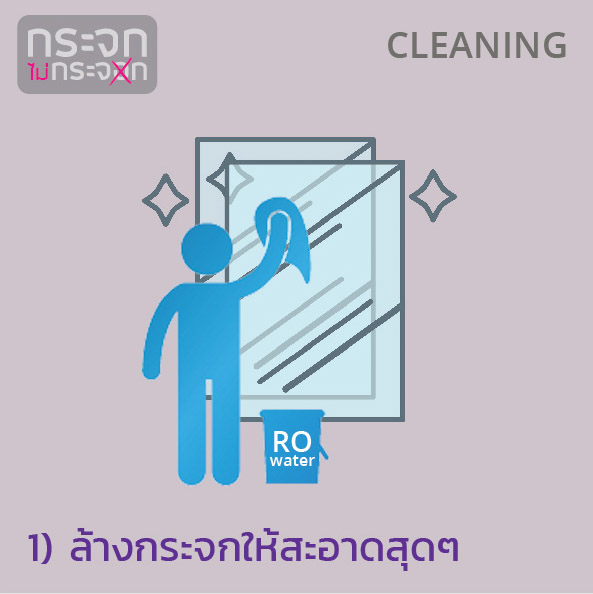

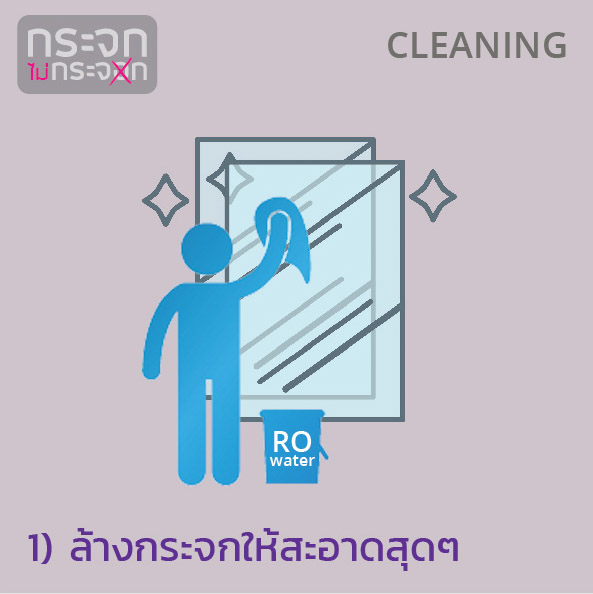

โดยขั้นตอนแรก สำคัญมากๆๆๆ ก็คือการล้างกระจกนั่นเอง! เพราะผิวกระจกด้านใน เมือเรานำไปประกบกับฟิล์มแล้ว จะอยู่ภายในชั้นฟิล์มตลอดอายุการใช้งาน ถ้ามีเศษสิ่งปนเปื้อนในระดับไมครอนที่มองไม่เห็นอยู่ด้านใน จะทำให้กระจกมีโอกาสเกิดปัญหาต่างๆตามมาได้มากมายครับ โรงงานผลิตกระจกลามิเนต จึงต้องใช้น้ำที่มีความบริสุทธิ์สูง ได้แก่น้ำ RO (Reverse Osmosis) หรือน้ำ DI (Deionized Water) โดยต้องคอยวัดค่า conductivity ที่ 20μS (ไมโครซีเมน) เพื่อให้มั่นใจว่าหลังจากล้างกระจกแล้ว จะไม่มีสารตกค้างใดๆบนผิวกระจกหลงเหลืออยู่นั่นเอง!

พอล้างกระจกเสร็จแล้ว กระจกก็จะถูกส่งตรงเข้าไปในห้องประกบคลีนรูม โดยห้องนี้ จะได้รับการควบคุมอุณหภูมิในช่วง 20-25°C และที่สำคัญมากๆคือความชื้นต้องควบคุมไม่ให้เกิน 25%RH เพราะฟิล์ม PVB เป็นฟิล์มที่ดูดซับความชื้นได้ตลอดเวลา ซึ่งหากห้องประกบมีความชื้นสูงแล้วล่ะก็ ฟิล์ม PVB ก็จะดูดซับความชื้นไว้ในฟิล์ม และจะส่งผลต่อคุณภาพของกระจกเมื่อนำไปติดตั้งตากแดด ได้รับความร้อน ทำให้ฟิล์มเกิดการแยกตัวออกจากกระจก (delamination) ได้เลยครับ!

การประกบฟิล์มกับกระจกก็ไม่ซับซ้อนอะไร โดยเมื่อกระจกแผ่นที่ 1 ถูกลำเลียงเข้าไปยังพื้นที่ประกบฟิล์มแล้ว พนักงานก็จะนำฟิล์ม PVB หรือ SentryGlas มาวางไว้ตรงกลาง ก่อนจะปล่อยกระจกแผ่นที่ 2 เข้ามาวางทับกระจกแผ่นแรกให้พอดีกัน ซึ่งจุดนี้ เราจะต้องตรวจสอบสิ่งปนเปื้อน และคอยเช็คขอบกระจกที่ประกบกันไม่ให้เหลื่อมขอบภายใต้มาตรฐานที่กำหนดครับ

หลังจากประกบฟิล์มกับกระจกในห้องประกบ (Assembly Room) แล้ว ก็ลำเลียงกระจกออกจากคลีนรูมได้แล้วครับ

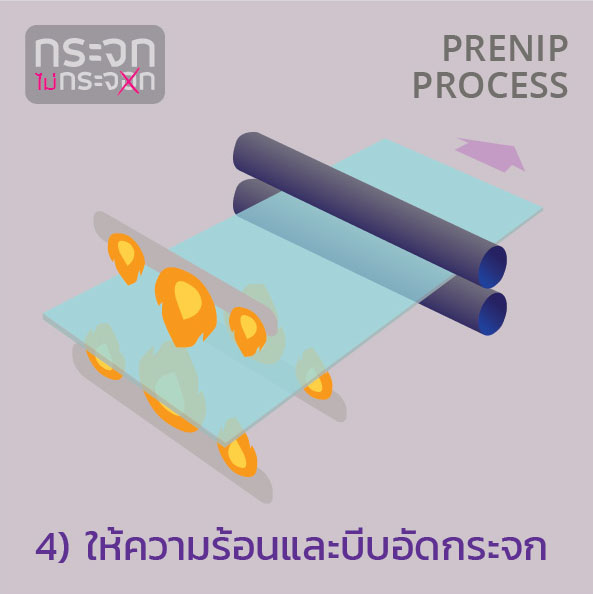

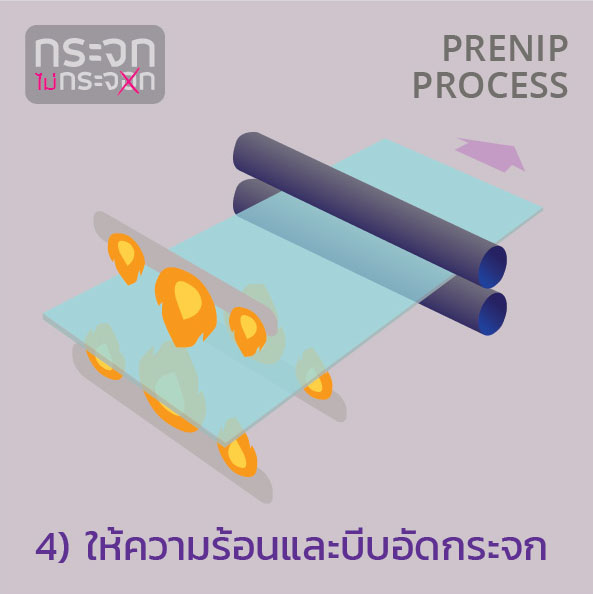

โดยกระบวนการต่อไปเราเรียกว่า ‘Prenip’ เป็นการนำกระจกที่ประกบกัน มาผ่านความร้อนให้เนื้อฟิล์มอ่อนตัว จากนั้นกระจกก็จะถูกรีดผ่านโรลเลอร์เพื่อไล่อากาศที่อยู่ภายในชั้นลามิเนตออกจากแผ่นกระจกครับ

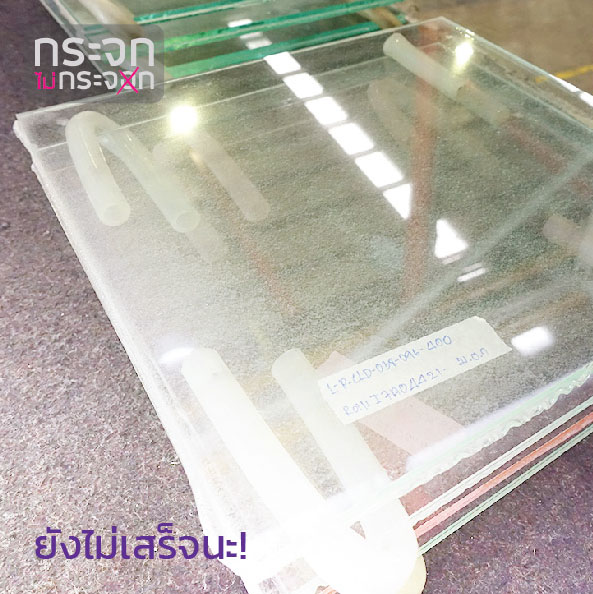

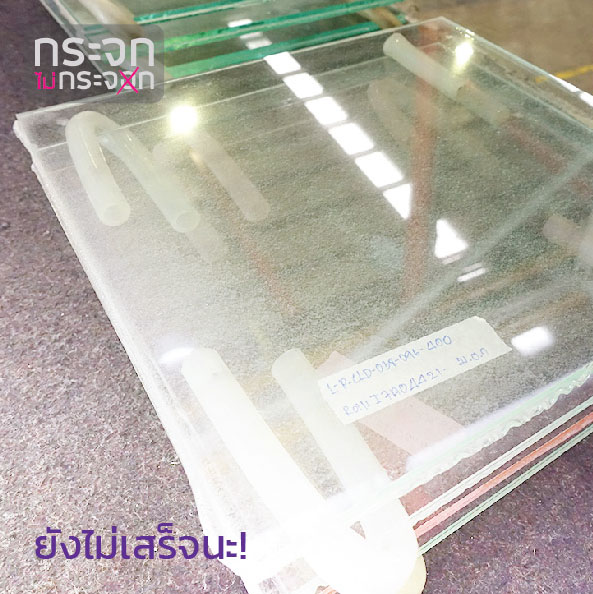

เมื่อผ่านกระบวนการ Prenip แล้ว กระจกจะออกมาหน้าตาอย่างที่เห็น ที่เห็นขมุกขมัวนี่ปรกตินะครับ เพราะฟิล์ม PVB หรือฟิล์ม SentryGlas ตอนนี้ ก็จะทำหน้าที่เหมือนเป็นกาวที่ได้รับความร้อนเพื่อยึดกระจกสองแผ่นไว้ด้วยกัน แต่ยังไม่ทำปฏิกริยาอย่างสมบูรณ์จนกว่าจะผ่านกระบวนการสุดท้ายที่จะทำให้กระจกลามิเนตยึดเกาะเข้าด้วยกันและออกมาใสครับ!

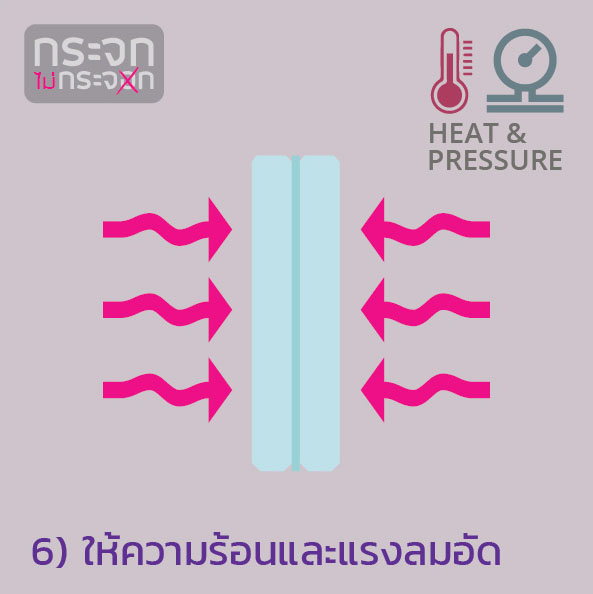

ขั้นตอนสุดท้าย จะเป็นการนำกระจกไปเรียงใส่รถเข็น โดยกระจกแต่ละแผ่นจะต้องมีการคั่นด้วย spacer ที่ทำให้เกิดช่องว่างระหว่างกระจก เพื่อให้แรงอัดลมและความร้อนไหลผ่านกระจกแต่ละแผ่นได้อย่างคล่องตัว

เจ้าแคปซูลยักษ์ที่เห็นในรูปนี้ เค้าเรียกว่า ‘เตาออโตเคลฟ’ เตานี้ถูกออกแบบมาให้รองรับแรงอัดของลมได้สูงมากๆ และต้องมีการตรวจสอบระบบเซฟตี้ต่างๆอย่างรัดกุม เพราะหลังจากนี้ เราจะเอากระจกเข้าไปเจอกับความร้อน และอัดแรงดันในเตานี้กันต่อแล้วครับ

กระจกลามิเนตในเตาออโตเคลฟ จะต้องเจอกับอุณหภูมิสูงเกือบๆ 140°C พร้อมกับแรงดันลมที่ 11-14 BAR เป็นเวลาประมาณ 2-4 ชั่วโมง ซึ่งการให้ความร้อนสูง จะทำให้ฟิล์มเกิดการหลอมตัว ประกอบกับแรงอัดภายในเตา จะเป็นตัวไล่อากาศที่ยังเหลือภายในกระจกที่ประกบอยู่ จนกว่าจะยึดติดเข้าด้วยกันผ่านชั้นฟิล์มเป็นตัวเชื่อม ซึ่งเมื่อผลิตเสร็จแล้ว กระจกขมุกขมัวที่เราใส่เข้าไป ก็จะกลายเป็นกระจกลามิเนตที่ใสปิ๊งและติดกันแน่นอย่างคงทนถาวร!

เมื่อได้เวลาที่กำหนด ก็เริ่มปรับอุณหภูมิในเตาออโตเคลฟให้เย็นลง แล้วจึงปล่อยแรงดันลมในเตาออก กระบวนการนี้หนวกหูพอสมควรเลยครับ! เพราะลมแรงดันปริมาณมหาศาลจะถูกปล่อยออกมาจากเตาทั้งหมด ซึ่งเมื่อเราปล่อยลมออกหมดแล้วและนำกระจกออกมา ก็จะได้กระจกลามิเนตที่ติดกันอย่างแน่นหนาและมีความใสปิ๊งแล้วล่ะครับ!

กระบวนการในการผลิตกระจกลามิเนตทั้งหมด ก็จะเป็นไปตามภาพตัวอย่างของไลน์ลามิเนตในภาพนี้นะครับ แม้ว่าเครื่องจักรและลักษณะการทำงานจะดูเหมือนๆกัน แต่คุณภาพของกระจกลามิเนตที่ดี จะต้องมีการควบคุมในรายละเอียดอยู่ในหลายขั้นตอนเลยทีเดียว ไม่ว่าจะเป็นน้ำที่นำมาล้างกระจก ความสะอาดของห้อง ขนแปรงล้างกระจก การควบคุมความชื้น ฯลฯ ซึ่งรายละเอียดเหล่านี้ เราดูที่กระจกสำเร็จไม่ออกหรอกครับ แต่จะฟ้องออกมาก็ต่อเมื่อเรานำกระจกเหล่านี้ไปใช้งานบนอาคาร ผ่านร้อนผ่านหนาว เป็นระยะเวลายาวนานนับสิบๆปีเท่านั้นครับ!